Цемент ExtraCEM 500: свойства и преимущества использования в строительстве

Что такое цемент?

Цемент — это порошкообразное вещество (гидравлическое вяжущее), которое при смешивании с водой превращается в камнеподобный материал после затвердевания. Он широко используется в строительстве для создания бетонов (цемент + песок + щебень + вода) и различных растворов (цемент + песок +вода), таких как кладочные и штукатурные растворы, растворы для стяжек и так далее.

Цемент играет важную роль в строительстве. Например, в производстве сухих строительных смесей он выступает в качестве основного типа вяжущего вещества. Кроме этого, цемент применяется в производстве мелкоштучных изделий, таких как тротуарная плитка и газобетонные блоки.

Этапы производства цемента

Цемент производится путем сложного технологического процесса, состоящего из нескольких этапов:

- Добыча и подготовка сырья;

- Подготовка сырьевой смеси;

- Обжиг сырьевой смеси и получение клинкера;

- Помол клинкера с другими компонентами — получение цемента;

- Фасовка / отгрузка цемента.

Добыча и подготовка сырья

Основные составляющие — известняк или мел и глина, их добывают в карьерах, принадлежащих цементным заводам. Чтобы обеспечить нужный химический состав сырьевой смеси для производства портландцементного клинкера, используют дополнительные корректирующие добавки, такие как зола, пирит и боксит. Все компоненты хранятся раздельно на специализированных складах, позволяющих дополнительно усреднить (стабилизировать по химическому составу) каждый компонент.

(1).png)

Подготовка сырьевой смеси

На заводе сырье, добытое в карьере, и корректирующие добавки поступают в дозирующие бункера (каждый бункер предназначен для определенного компонента). Затем ингредиенты дозируются согласно рецептуре и подаются на сборную транспортерную ленту. Лента доставляет отдозированные компоненты на помол в сырьевую мельницу. Подготовленная смесь измельчается до состояния муки, в результате чего получается сырьевая смесь для обжига портландцементного клинкера. Сырьевая смесь хранится в силосе сырьевой муки, где дополнительно усредняется (перемешивается) сжатым воздухом для повышения однородности. Затем сырьевая смесь поступает на обжиг.

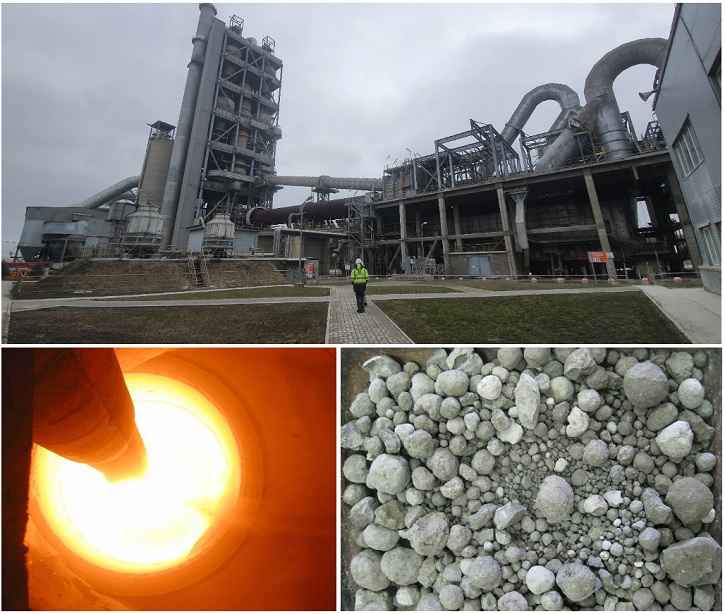

Обжиг сырьевой смеси и получение клинкера

Полученную смесь подвергают обжигу в обжиговом агрегате, включающем циклонный теплообменник, реактор-декарбонизатор и вращающуюся печь. Максимальная температура обжига достигает примерно 2000 градусов по факелу горелки.

Во время обжига исходные вещества разделяются на отдельные оксиды, и образуются совершенно новые соединения — клинкерные минералы. Эти минералы в основном определяют прочность цемента и материалов на его основе. В результате образуется клинкер — твердый материал, напоминающий округлый крупный щебень. После выхода из печи клинкер имеет температуру около 800 °C. Затем он охлаждается до 100 °C в колосниковом холодильнике. Охлажденный клинкер отправляется на клинкерный склад, откуда при необходимости подается на следующий этап — помол, в результате которого получается цемент.

Помол клинкера с другими компонентами — получение цемента

Чтобы изготовить цемент, на заводе в специальных цементных мельницах (шаровых или валковых) клинкер, гипс и минеральные составляющие (известняк и/или шлак и пр.) измельчают до порошкообразного состояния. Клинкер и гипс — это два обязательных компонента цемента. Без добавления гипса цемент при смешивании с водой схватывается мгновенно (образуется камнеподобный материал), и работа с таким материалом была бы невозможна. Другие минеральные составляющие добавляются в цемент для обеспечения определенных технологических свойств, которые улучшают эксплуатационные характеристики бетонных и растворных смесей, например, уменьшают водоотделение, повышают пластичность и удобоукладываемость.

Изготовленный цемент поступает в силосы (по одному силосу для каждого вида цемента), где хранится. Затем цемент фасуется в мешки и отгружается потребителям.

Фасовка / отгрузка цемента

Цемент, находящийся в силосе, затем направляется либо на отгрузку насыпью в железнодорожные или автомобильные цементовозы, либо на линию упаковки в мешки. Здесь используется упаковочная машина, которая заполняет мешки цементом и отправляет их на паллетайзер. На паллетайзере формируется паллета с полиэтиленовой подложкой, на которую устанавливаются мешки с цементом. Затем паллета обтягивается защитной пленкой. Затем сформированные паллеты с цементом отправляются на склад, откуда отгружаются потребителям.

Классификация цементов

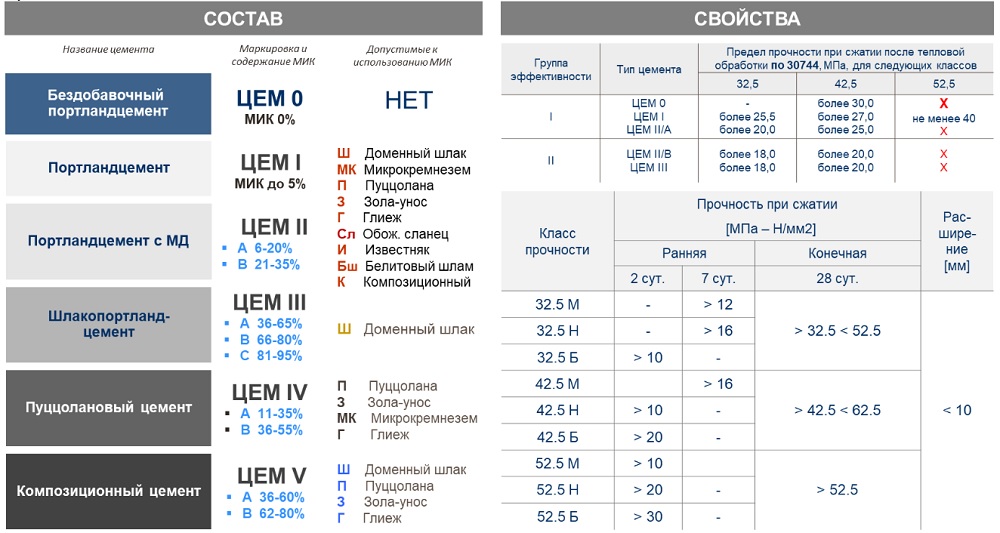

До недавнего времени в России действовал ГОСТ 10178–85 «Цементы общестроительные. Технические условия», согласно которому определялись прочностные, физико-механические и химические характеристики цемента. Согласно этому ГОСТу, цементы классифицировались по их марочной прочности (прочность на сжатие в возрасте 28 суток) на такие марки: 300, 400, 500, 550 и 600. Этот стандарт был отменен с 1 января 2022 года.

С 2014 года вместо ГОСТ 10178 применяется ГОСТ 31108–2020 «Цементы общестроительные. Технические условия». В соответствии с этим стандартом все цементные заводы производят свою продукцию. В соответствии с ГОСТ 31108, цементы классифицируются по прочности на 28-й день на классы 32,5, 42,5 и 52,5. По раннему набору прочности (на 2-е или 7-е сутки) они делятся на типы М (медленнотвердеющие), Н (нормальнотвердеющие) и Б (быстротвердеющие). Условно говоря, класс 42,5 соответствует марке 500, а класс 32,5 — марке 400. Наиболее часто используемая и подходящая марка — 500 или класс прочности 42,5. Этот класс прочности отлично подходит для производства бетона и железобетонных изделий, которые должны иметь высокую прочность.

Помимо прочностных характеристик, также важен материальный состав цементов — содержатся ли минеральные компоненты или нет. Согласно ГОСТ 31108, цементы делятся на шесть типов в зависимости от содержания минеральных компонентов: ЦЕМ 0 (бездобавочный), ЦЕМ I (до 5 % минеральных компонентов) и ЦЕМ II–V — цементы с различными уровнями минеральных компонентов.

Требования к цементам в соответствии с ГОСТ 31108

Цемент с минеральными компонентами, такими как известняк и шлак, и прочими, обладает рядом технологических преимуществ, улучшающих укладку и нанесение бетонов и растворов. Это повышает качество поверхности и улучшает внешний вид бетонных конструкций и изделий.

ExtraCEM 500 соответствует ГОСТ 31108 и представляет собой цемент класса прочности 42,5 с минеральными компонентами, такими как известняк или смесь шлака и известняка, в количестве до 20 % массы.

ExtraCEM 500 имеет ряд преимуществ перед другими классами цемента с прочностью 42,5 и 32,5:

Меньший расход

Благодаря высокой активности (прочностным характеристикам) цемента ExtraCEM 500, его требуется меньше для приготовления цементно-песчаного раствора нужной прочности. Например, при использовании ExtraCEM 500 для производства 1 м³ раствора М150 (масса 1 м3 раствора 2152 кг) потребуется только 12 мешков по 40 кг.

Лучшая технологичность

Благодаря минеральным компонентам в составе ExtraCEM 500, уменьшается риск водоотделения и появления высолов. Растворы и бетоны становятся более «жирным» и пластичными, что обеспечивает высокое качество поверхности и светлый оттенок бетонного или растворного камня.

Высокая прочность

Самое важное свойство цемента — это его высокая ранняя и марочная прочности. Этот показатель определяет, какую нагрузку способен выдержать материал на квадратный сантиметр, и важна стабильность этого параметра от партии к партии и от упаковки к упаковке. ExtraCEM 500 имеет прочность не менее 491 килограмма на квадратный сантиметр в возрасте на 28-е сутки.

Высокая адгезия к стальным и цементным поверхностям

Цемент ExtraCEM 500 благодаря своей высокой активности обеспечивает лучшую адгезию к металлическим и стальным поверхностям по сравнению с цементами более низких марок.

Долговечность

Особенность цемента ExtraCEM 500 — стабильность химического и минералогического состава, благодаря чему достигается более плотная структура цементного камня и улучшенная адгезия к заполнителю (песку и щебню). Эти свойства имеют большое значение в строительстве бетонных конструкций, при оштукатуривании поверхностей, изготовлении кладочных растворов и растворов для стяжки, особенно когда они используются на открытом воздухе.

Сроки хранения цемента

Существует несколько понятий сроков хранения цемента.

Гарантийный срок хранения

Это срок с момента отгрузки цемента. Для материала компании ЦЕМЕНТУМ гарантийный срок хранения при соблюдении условий хранения составляет 2 месяца.

Срок годности

Это период, в течение которого цемент сохраняет свои качества при соблюдении условий хранения. Для материалов ЦЕМЕНТУМ срок хранения составляет более 2 месяцев и может достигать 2 лет. Перед использованием долго хранившегося цемента важно убедиться в сохранности его свойств.

В итоге можно с уверенностью утверждать, что ExtraCEM 500 — это высококачественный материал с отличной прочностью, стойкостью к различным внешним воздействиям и долговечностью. Его можно использовать практически на любых строительных объектах. Правильный выбор цемента гарантирует надежность конструкции на долгие годы. Поэтому при разработке и планировании строительства необходимо обращать внимание на грамотный подбор материалов.

Это полезная статья?